王忠实,铅锌冶炼专家,我国自主开发的“SKS”法炼铅技术的主要研发和工程化开拓者之一,并成功主导开发出液态高铅渣侧吹还原炼铅技术;是富氧顶吹浸没炼铅技术在我国引进、改进和创新的主要推动者。主导了单系列大型焙烧炉炼锌工艺在我国的工程技术开发、提升与广泛应用,并自主设计研发了黄金冶炼厂焙烧炉浆式进料技术,推进了我国沸腾焙烧技术的发展 ;开发出铅锌冶炼残渣烟化法无害化处理新工艺,可综合回收有价金属;为我国铅锌冶炼技术达到世界先进水平做出了重要贡献。

力主研发新工艺, 治理环境污染

2002年前,世界上80%、我国全部铅生产采用烧结—鼓风炉工艺。该工艺因烧结产生低浓度SO2烟气无法经济的回收而直接排放,以及铅尘逸散,作业环境恶劣,污染严重,一直是一世界性难题。

王忠实从上世纪80年代起就致力于研究开发铅冶炼新工艺以便铅厂面貌发生改观。他参与了“SKS” (氧气底吹炼铅-鼓风炉还原)法的方案研讨,是试验厂的主要设计者兼审核、审定,并参加了几个月的各项试验工作,经过试验后证明了工艺可行,后因试验装置的改进完善所需资金困难搁置。

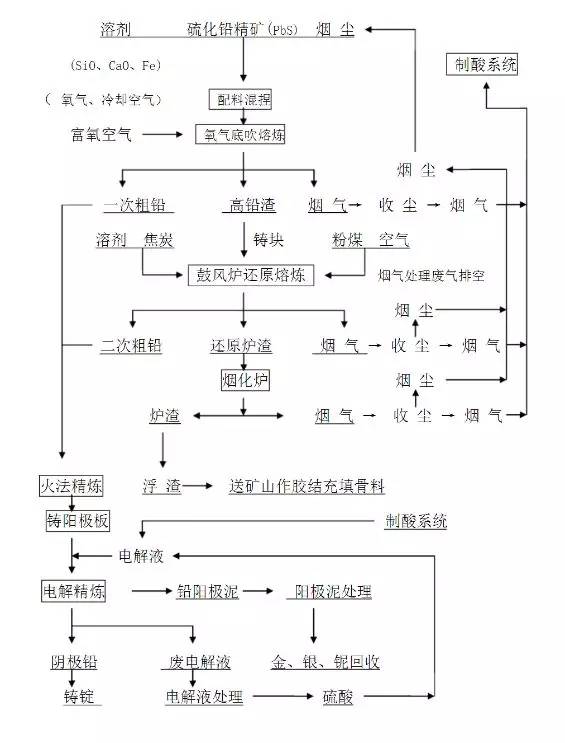

1991年豫光金铅集团铅厂计划改扩项目,王忠实等力主采用“SKS”法炼铅新工艺取代密闭鼓风炉铅锌混合冶炼 (ISP)方案,组织了三厂一院联合开发“SKS”工艺技术,在原工业性试验的基础上进行验证试验,为工程设计提供技术参数和需要解决的关键技术难点。时任技术决策支持组组长的王忠实和项目联合试验团队做了两个半月的验证试验,将氧枪寿命从10天左右提高到2~3月。随后开展了产业化工程开发与设计,王忠实担任豫光金铅集团5万t/a铅粗炼改扩项目的主管副总工程师。围绕工艺和装备的工程化研发,几经方案的研讨,他和项目团队通力合作,完成了底吹炉、氧枪、余热锅炉、铸渣等一系列专长设备的设计和制造。2002年前后,豫光项目以及池州冶炼厂3万t/a铅冶炼项目几乎同时顺利投产,3个月就达到了设计能力,实现了我国多年来炼铅技术的重大突破。

与国外技术比,该工艺具有环保好、能耗低、金属回收率高、投资省等优势,各项技术指标优于设计值。从此,我国铅冶炼技术走上了自主开发的技术道路,国内包括在建的约40%的产能运用该项技术。2004年氧气底吹-鼓风炉还原技术获国家科技进步二等奖等多项殊荣,并获国家专利,王忠实是主要专利发明人之一。

力主新技术装备设计,走向世界前沿

上世纪80年代,具有我国锌业现代化标志的西北铅锌厂锌系统开始设计。设计改变了以往电锌厂建设思路,以设备大型化、高效化为主线,加强了过程控制系统,更新了传统锌冶炼系统的设备和装置,浸出和渣处理采用了热酸浸出、黄钾铁矾沉铁工艺。

王忠实作为西北锌厂焙烧车间和熔铸车间的主要设计者,提出并实施了单台(109m2)鲁奇式焙烧炉取代多台焙烧炉的设计方案。为了保证生产安全可靠,采用抛料机、圆盘分料机取代传统的圆盘给料机和前室的加料系统;与新型焙烧炉配套的余热锅炉采用了水平直通式锅炉取代了立式锅炉;炉气出口与锅炉连接采用双向膨胀节;烟尘排放系统采用溢流密封螺旋;焙砂排放系统采用流态化和内冷高效冷却筒,这些新型的装备提高了炉期、保证了单台炉稳定连续的生产、防止了烟气的弥散并明显改善了操作环境,实现了国产化降低了成本。与此同时西北锌厂焙砂的干式磨矿、空气输送、40t大型感应电炉、W型感应器、直线定量烧铸自动码垛机组都是首次在我国运用并实现了国产化。西北锌厂的顺利投产使这些装备很快在国内炼锌厂得到了推广运用,为我国炼锌厂的技术进步作出了贡献。1995年项目获有色总公司科技进步一等奖。

打造曲靖铅锌冶炼基地,树立清洁生产新标杆

2000至2004年王忠实任云南冶金集团曲靖有色基地10万t/a电锌、8万t/a粗铅建设项目的主管副总兼总设计师,根据云冶要求建设水准达到国际先进、国内领先。他主持设计方案的论证和研讨。鉴于当时底吹炼铅尚无工业化生产实践,确定了富氧顶吹浸没熔炼和鼓风炉还原炼铅的技术路线。炼锌系统确立了设备大型化和1.6m2大极板自动剥锌机的运用、全厂DCS控制系统和三废治理系统等技术路线。这为曲靖有色基地稳定、安全、清洁生产奠定了技术基础。

曲靖有色基地是一座铅锌冶炼联合企业,每年约产出6万t铅渣和9万t含锌浸出渣,渣中富集锗。为回收渣中的铅、锌和稀散金属,王忠实提出锌浸渣与鼓风炉熔渣混合,在新型结构烟化炉中处理的方案,经建设方验证试验后用于规模化生产。这是当时我国最大的烟化炉(12m2),炉子结构新颖、炉身下部为水套、上部为膜式壁结构、烟气出口接余热锅炉辐射段的垂直烟道、产出40kg/cm2 中压饱和蒸汽用于发电。经几年的生产实践证明主要指标已达设计值,铅、锌、锗回收率达90%以上,银在氧化锌产品的富集比达10倍,资源回收率是较高的,水淬渣可外售给水泥厂。该项技术的开发运用为循环经济和渣无害化处理提供了示范。

发展底吹炼铅,开创还原炼铅新工艺

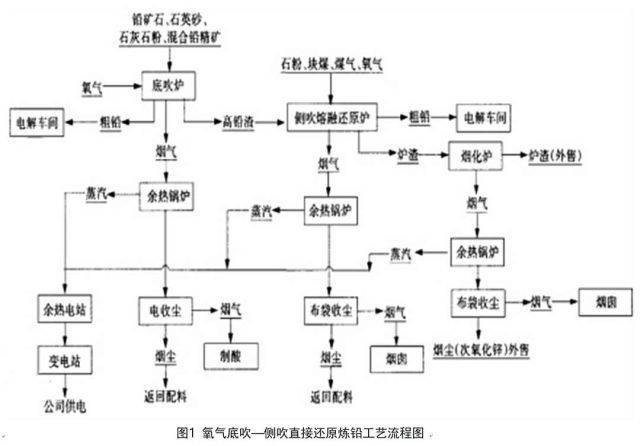

王忠实凡事爱琢磨,常审视自己和团队的“作品”,从不为成功陶醉。正是这种创新特质,使他善于发现问题,勇于努力求索,不断超越自己跃上新水平。底吹炼铅-鼓风炉还原工艺广泛应用后,他一直在思忖着工艺的薄弱点:底吹炼铅放出的融熔高铅渣要经过铸渣机铸块,再进入鼓风炉还原。其间渣降温成块,热能无效散失;且要配置铸渣机,占地并增加了投资。他酝酿实施多年前和母校导师探讨过的第二步蓝图:试验液态融熔高铅渣直接还原,低碳减排、紧凑配置、低投资的改进工艺。他提出采用侧吹竖式炉取代鼓风炉还原的炼铅方案。“SKS”熔炼产出的高铅渣经侧吹炉上部加料口直接入炉,用块煤(或粒焦)作还原剂,经过氧、煤喷吹搅动加热,还原铅通过虹吸口放出。还原后渣还可送烟化炉中回收锌。

通过王忠实及开发、管理团队的不懈努力,液态高铅渣侧吹竖式炉还原项目获得国家发改委2007年“国家重大产业技术开发专项”的立项和河南金利公司的支持。

通过王忠实及开发、管理团队的不懈努力,液态高铅渣侧吹竖式炉还原项目获得国家发改委2007年“国家重大产业技术开发专项”的立项和河南金利公司的支持。

在8万t/a“SKS”炼铅装置上改造进行工业试验,经过近两年三次工业化试验,两次修改侧吹炉结构、改进侧枪结构、增设管路系统阻火装置来提高安全性等,终于在2010年5月第一炉期5个多月的示范生产结束时,证明工业化试验成功。各项技术指标达到并优于课题预期要求。较鼓风炉还原熔炼操作稳定,生产环境好,劳动强度减轻,劳动生产率提高。综合能耗低于鼓风炉能耗的2/3,铅直收率可提高1~2个百分点,烟尘率相当或略低,铅锌分离效果与鼓风炉相当。侧吹竖炉还原工艺除了省去了铸渣环节外,还无需用昂贵的冶金焦作还原剂,节约投资,降低生产成本,达到了节能减排、改善环境的目的。

该工艺和配套装置申请获得2项发明专利(1项授权),3项授权实用新型专利,王忠实作为专利第一发明人,为我国炼铅技术跃上世界前列贡献了才智和力量,为自主创新的底吹炼铅工艺再添异彩。

设计者做起,逐步担当专业负责人、组长等,专业技术积淀厚实,开发能力和创新意识强。后任总设计师、副总工程师,塑造了他复合型人才特质。不论是新技术的研发,还是冶炼厂的设计改造,都获得了极大地成功,为我国的冶炼技术跃上世界前列贡献了才智和力量。

采编/赵群帮

推荐阅读

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局