近日,由昆明理工大学、中国铜业有限公司、金川集团股份有限公司、北京赛维美高科技有限公司、宝山钢铁股份有限公司共同完成的“冶金炉窑强化供热关键技术及应用”项目荣获国家科学技术进步奖二等奖。

第一完成人王华教授

我国是金属生产大国,钢铁和有色金属产能分别连续18年和17年全球第一,冶金工业能耗大,占全国能源消费总量的19.13%、工业能耗的28.72%,节能减排任务艰巨。全国冶金炉窑约为14万台,种类繁多,是冶金工业生产中的重要用能和加工设备,其耗能约占工序能耗的70%以上,炉窑热效率和国际先进水平相比仍存在差距。从金属提炼到产品深加工,冶金炉窑的强化供热技术水平,决定着金属产品质量和企业生产效益,是决定金属材料性能及炉窑节能增效的关键。

但冶金炉窑强化供热传统的方式由于缺乏理论支撑,主要是依靠加大富氧/燃料供应量,导致炉体寿命短、金属直收率低、金属工件过热过烧、产品成材率低、产品质量不能满足高端使用要求等难题。如何攻克冶金炉窑强化供热技术的关键难题,已成为冶金行业转型升级和高质量绿色发展的技术需求和国家战略层面的重大课题。

由昆明理工大学王华教授领衔的产学研创新团队,针对上述关键共性科学问题及技术难题,经过了26年的系统研究和持续攻关,取得了一系列基础理论突破和技术创新:

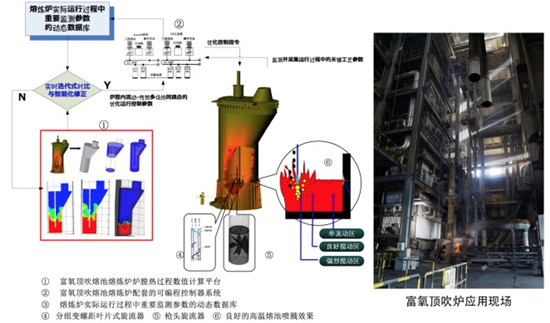

其一,建立了冶金炉窑最低燃耗强化供热理论模型和冶金炉窑最低燃耗强化供热数学模型,并用于指导技术研发,以实现用最小的搅拌动能达到充分搅拌熔池的效果,同时减小喷溅,促进氧-硫的放热反应和自热熔炼。用最低的燃料消耗完成均匀加热,提高加热搅拌质量。

其二,研发了熔池熔炼炉富氧旋流混沌搅拌强化供热技术。产业化表明,喷枪寿命由4至6天提高到14至18天,提高了220.0%;炉体寿命由28个月延长至平均35个月,提高了25.0%,最长炉寿达50个月;渣中金属含量由0.767%降至0.572%,降低了25.42%;金属直收率由93.46%提高至94.50%,提高了1.11%;能耗由176.0kgce/tCu 下降至118.7kgce/tCu,下降了32.6%。

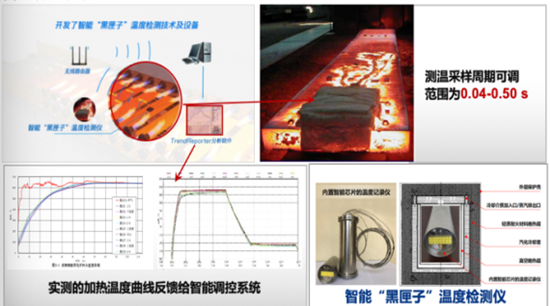

其三,研发了加热炉旋流混沌燃烧强化供热技术。针对金属工件加热均匀性难以精准化的难题,科研团队提出了旋流混沌燃烧与高温炉气涡旋流态耦合的强化加热方法,开发了智能“黑匣子”温度检测技术及设备和最佳加热制度精准调控技术和混沌旋流燃烧与高温炉气涡旋流态强化加热技术。产业化表明,铝轮毂热处理温度可精确到1-3℃,能耗下降了15.2%。400×2300×4800mm 宽厚钢板的加热温度均匀度可达8~10℃以内;应用于航空航天、高铁等领域的23×2200×13000mm大尺寸高性能铝板的加热均匀度控制到3℃以内、成材率突破了99.8%。

“冶金炉窑强化供热关键技术及应用”项目成果分别应用于中铜、金川等有色冶炼企业,宝钢等45%的大中型钢铁企业及113 家车轮制造企业,近三年累计实现新增销售额超过600 亿元,取得了显著的经济社会及环保效益。

同时,此项研究的部分技术及设备应用于我国高铁用轴承、车轮及大型铝合金板材等制造企业的高端金属材料热处理,保证了高铁的严格性能要求,结束了我国高铁用关键零部件和材料依赖进口的历史。此外,基于此项技术生产的产品也已出口到美国、德国、 日本等21 个国家,有力推动了我国冶金炉窑装备的升级发展与技术进步。

采编:谢乐乐

- 还没有人评论,欢迎说说您的想法!

长沙市工商行政管理局

长沙市工商行政管理局